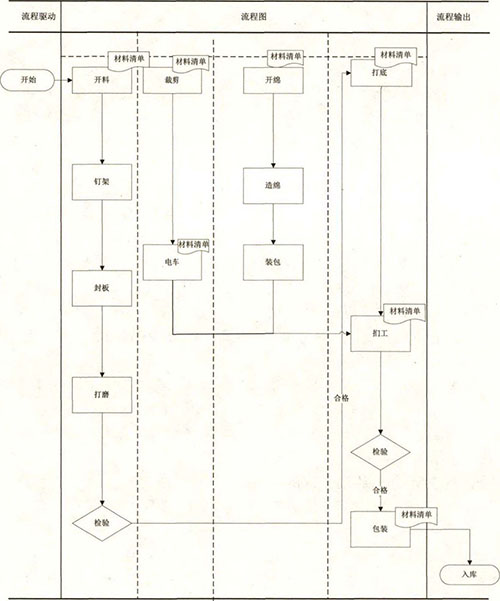

3.4 基于成组技术以及优化设备沙发生产周期分析

对如何减少以零件为单位生产的沙发的平均生产周期进一步深入分析。首先分析底座靠背横档尺寸具体变化。沙发长度尺寸是座宽与扶手宽之和,本研究选择沙发一个扶手宽为300mm,宽扶手双人座沙发长度范围为1560~1800mm,对应双人座座宽尺寸范围为960~1200mm,底座和靠背的横档长度尺寸为900~1140mm。(1)规定零件长度尺寸以x=20mm进行变化,则有限定制在尺寸上的变化共13种,假设平均每种生产3~4件;

(2)一件沙发底座靠背横档的长度尺寸相同,截面尺寸也相同,即底座和靠背的横档根据成组技术可以统一划分为一个加工组,同时加工。

3.4.1 沙发框架结构制作分析

沙发木框架板材的制作工艺包括备料、画线和开料,其中备料是指1220mm×2440mm×12mm多层板准备若干板块,画线是指用各板块模板在同一多层板上画线开料是指将板块叠加用带锯机同时开料(雕刻机、CNC),其对应的具体操作为上料、定位、调机、裁板、下料。因为沙发所有板材的形状和尺寸不变,所以在以零件为单位生产下,有限定制时间和批量生产时间相同。斜长的尺寸和扶手横档的尺寸也不变,因此也相同。沙发木框架靠背和底座横档制作工艺包括备料、刨光和定长截断,备料是指准备尺寸为25mm×25mm×2000mm的木料若干,定长截断是指用推台锯批量定长截断,对应的具体操作为上料、定位、调机、锯切、下料。横档长度尺寸产生变化,因此有限定制时间和批量生产时间不同。

批量生产50件沙发,一件沙发有7个横档,一次加工50个,要加工7次;有限定制50件沙发,长度尺寸13种,每次加工28或21个,一共加工13次,后者比前者多了13次调机时间和6次加工时间。

同样情况下,用优选锯来进行分析。优选锯一般不用于沙发框架的加工,在此仅用于和推台锯进行对比。沙发横档用优选锯截断的具体操作:输入生产数据——调机(根据木料厚度调节压紧轮的高度)——上料——自动锯切——自动分选,其中辅助时间为输入生产数据、调机、上料,生产数据为截断的长度和数量,有限定制生产数据为900~1140mm、对应数量为28和21,批量生产数据为980mm、数量350,调机为有限定制和批量生产的横档的木料宽厚一致,故分别只需要调一次机。假设2m长的木料,人工一根一根上料,一次1s,则批量生产上料175次,需175s,有限定制上料196次,需196s,比批量仅多21s;若木料长2.5m,批量生产和有限定制上料时间都是175次。因此,选用优选锯,有限定制和批量生产的辅助时间几乎相等。

3.4.2 沙发海绵制作分析

沙发海绵可分为靠背包、座面包、靠背架、底座、扶手靠背包和座面包等活动部件,制作相对复杂,这里先不做考虑。沙发长度改变,不影响扶手海绵尺寸、只影响靠背架和底座海绵尺寸,扶手作为独立部件,海绵单独裁剪和粘贴,有限定制和批量生产时间相等。假设底座和靠背海绵的厚度相同,宽度不变,长度改变,则改变的部件仅为靠背面海绵、座架前海绵,其变化范围为900~1140mm。与框架对应也是每20mm变化,50件沙发,13种尺寸,每种尺寸平均生产21或28件。沙发海绵切割过程中,靠背侧海绵是曲线型的,和靠背面海绵分开切割,靠背侧海绵为异型海绵电热丝切割,形状尺寸不变,批量生产。靠背面和座架前海绵一起加工,采用手动裁切机,切割具体操作为上料——样板画线——手动切割;海绵块尺寸为3000mm×2000mm×30mm,批量生产海绵尺寸为980mm×900mm×30mm、980mm×200mm×30mm,数量为50个,叠加切割,一次叠加5个,则需上料10次(10个大海绵),样板画线2次(画10个靠背面尺寸和10个座架前海绵尺寸),手动切割2次(画10个靠背面尺寸和10个座架前海绵尺寸)。有限定制海绵尺寸为900~1140mm×900mm×50mm、900~1140mm×200mm×50mm,数量为900~1100mm每个尺寸4个,1120~1140每个尺寸3个,共50个,叠加切割,一次叠加4个或3个,则需上料11次(11个大海绵),样板画线3次(画13个靠背面尺寸和13个座架前海绵尺寸),手动切割3次(画13个靠背面尺寸和13个座架前海绵尺寸)。与批量生产相比,有限定制多1次上料时间、1次画线时间、1次手动切割时间。

采用直切机切割海绵,其具体操作为调机—上料——切割一—下料。调机是指调节工作台和刀具的位置(调机的同时定好了要切割的尺寸)。批量生产时,10块海绵叠加,调机次数3次(980、900、200mm,3个尺寸),上下料切割次数10次;有限定制时,先10块海绵叠加,切出等宽,再4块或3块叠加切出不同长度,调机次数13次(900~1140mm,13个尺寸)上下料切割次数15次。比较直切机10次调机时间和人工一次划线时间长短,时间越短,则有限定制时间越接近批量生产。

4 结语

限定沙发有限定制和批量生产的外形差异为尺寸和颜色,对应的零件差异为座架和靠背架横档长度变化、沙发脚颜色变化、座架海绵长度变化、面料颜色和座架面料长度变化。缩短有限定制生产周期可以通过沙发模块化生产,沙发以零件为单位加工,相同部分批量加工,不同部分分析差异,选择合适设备和加工方式等实现I心固。具体理论分析结论如下:

(1)扶手模块和靠背与底座一体的模块,按照模块单独制作再组装,和传统的整体生产相比,不仅缩短了后期沙发蒙皮过程中等待的时间以及工人搬运沙发的时间,同时也减少了沙发框架零件制作过程中的等待时间;

(2)对于沙发的横档加工,以产品为单位,生产完一件沙发的所有横档需定位调机3次,50件沙发,则需要定位调机150次;以零件为单位加工,加工所有扶手横档需要定位调机一次,加工所有的靠背斜需要定位调机一次,加工完靠背横档和底座横档需要定位调机50次,则最多需要定位调机52次,两者两比,后者减少了98次的定位调机时间;

(3)座架和靠背架横档加工时,针对推台锯和优选锯两种设备,前者相同零件同批次加工会产生13次调机定位的辅助时间,后者加工辅助时间和批量生产接近,故选择优选锯进行横档定长截断;

(4)海绵采用手动切割,相同尺寸叠加切割,有限定制和批量生产只存在1次画线和1次切割的差异。

软体沙发设计中的“隐喻”方法

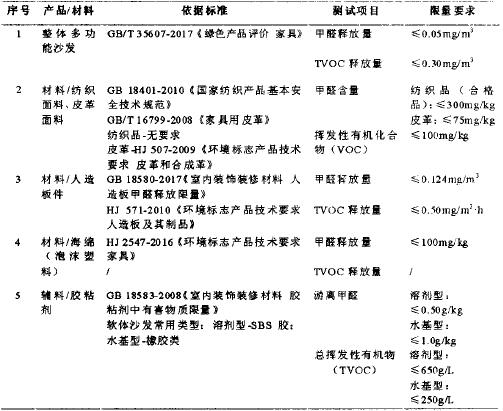

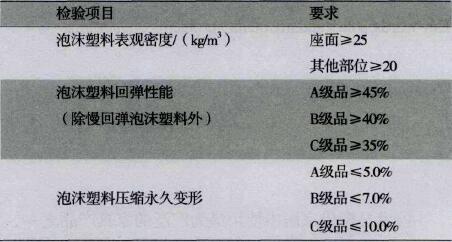

软体沙发设计中的“隐喻”方法 软体沙发标准与质量现状分析

软体沙发标准与质量现状分析 材料对沙发产品VOCs释放的影响

材料对沙发产品VOCs释放的影响 植绒沙发面料笔墨去污性能的实验研究

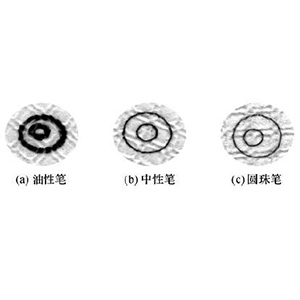

植绒沙发面料笔墨去污性能的实验研究