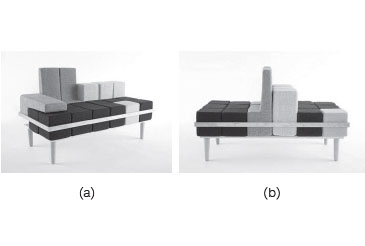

摘要:软体沙发作为常用的家居用品,已经成为现代家庭家居生活中必不可少的坐具。消费者的个性化需求推动定制成为流行趋势。为使软体沙发紧跟当下的流行趋势,满足不同家庭组合、体型、年龄、家庭成员对沙发软硬坐感的不同需要,通过对不同软坐垫材料的改进或自由搭配,设计并制作一种材料定制、结构稳定、可组合单元的沙发。该产品在展示过程中,可以通过消费者自身的体验及个性需求来最终完成坐包内部填充材料的搭配,以期为软体沙发定制性感的发展提供参考价值。

关键词:软体沙发定制;坐感;结构设计

随着社会的不断进步、技术的不断发展以及消费者审美水平的不断提高,定制家具已经成为家具市场中不可或缺的部分。通过产品风格、款式、尺寸、材质、色彩的自由搭配来满足更高的生活品位需求,定制家具越来越受消费者认可。而沙发作为现代家庭家居生活中必不可少的坐具,也成了定制家具的一个重要组成部分。同时由于家庭组成形式多元化,一代或几代人等形式,家庭成员体型各异等因素,现有沙发单一的坐感及软质衬垫材质使用已无法满足所有家庭成员的个性化需要,也因年龄段不同,造成人体体感的差异较大,两人同坐在沙发上,对沙发坐感的软硬要求和感受也不同,单一形制的沙发已无法满足不同人群对身体坐感的需求。原有沙发产品的坐包在生产时也长期存在通过水性胶黏剂对分层软质垫层材料进行粘接搭配的问题,人工操作复杂工艺要求高,职业健康问题突出,各种消费使用和生产问题亟待解决。

1 沙发工艺流程中的可定制

我国是软体家具(沙发、软床、床垫)生产及消费大国,在世界上占主导地位。随着社会不断进步,产品的创新尤其重要,不断提升品质及满足消费者个性需求是家具企业的共同目标。软体沙发因其坐感的舒适性和外观造型的美观性,已经成为现代家庭客厅的主角。作为定制家具中的后起之秀,定制沙发正在逐步走入千家百户。定制家具是根据客户个性化需求进行设计、制造、安装的家具,定制沙发也应该有相同的属性。

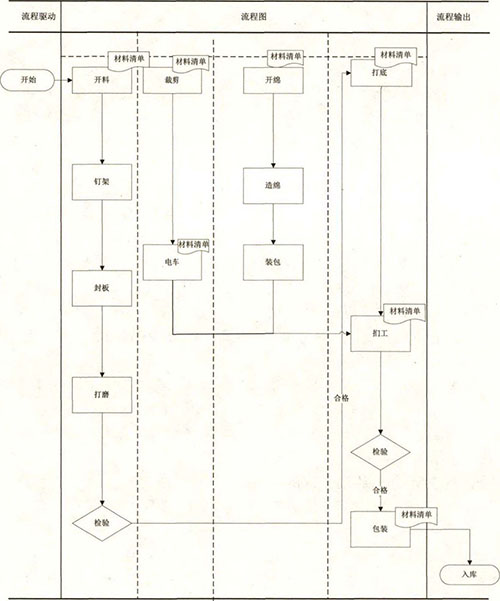

常用的软体沙发制作工艺流程如图1所示。

图1 软体沙发制作工艺流程

内架工序:操作工人按生产计划从材料堆放区域领取木方和夹板或钢架,在电脑数据库中调出该套款式的内架模板,采用机器自动或半自动开料的方式对材料进行精确加工,准备好产品内架所需的支撑材料。按不同沙发款式内架作业指导书要求完成产品内支撑架的钉架组合,完成好的内架可以保证产品的稳定性及使用的耐久性,是产品力学支撑的核心。同时该过程保证了产品的规格尺寸、对称度尺寸的基本要求。完成后的内架还需要用打磨机将木架上所有的毛刺和棱角全部磨平,保证内架的整洁及曲线圆润,打孔也在该工序完成。打底工序:完成后的内架进入打底环节,按产品要求在内架底框上、屏架前钉打蛇簧、绷带、定位钢丝、全实木底板、弹力网、纤维板等,该工序主要起到衬托坐包支撑人体坐姿的作用,对沙发整体坐感有较大的影响,托底方式的不同会直接影响到沙发坐感的软硬程度及舒适度。现阶段一般采用按产品风格定位来确定产品的打底方式,体现在产品上会有价格、坐感、系列的差异。

粘棉工序:为了提高和体现产品舒适性能,在完成打底工序的支撑内架基础上,会使用海绵、纤维棉、复合棉毡、弹力网格布等材质对内架表面进行软质材料包覆,对产品的框架、扶手、屏架顶及侧板、座架等部位使用不同厚度(1~5cm)要求的材料包覆;同时通过水性胶黏剂完成坐包海绵或其他软质材料(乳胶、软棕、袋装弹簧等)的粘接,形成坐包。软质材质的搭配直接影响产品的坐感和靠感。

裁剪电车工序:该工序是利用自动裁剪机,对产品外观材质纺织面料、皮革、衬布等进行自动排版和裁剪,通过分类后进行缝制,形成沙发产品各分部位的面套。在该过程中,按设计外观要求会使用不同工艺和色彩的车缝线或面料裁剪造型,体现在产品上会出现双明线、单明线、人字车、回字车、装饰线、装饰面料造型等多种不同的外观效果。扪制工序:组装和完成产品所有零部件、面套安装的工序。分位(一人位、二人位、贵妃位等)或分部件将车缝好的面套,套嵌在粘棉后的支撑框架上,拆洗式的产品采用了粘扣和魔术布、拉链等进行连接固定,方便后期拆洗和再组合;固定式的使用水性胶黏剂或气枪进行固定。将所需外部装饰部件、功能键、脚进行组合安装,组合各分位或部件后,形成整套产品。通过产品检验合格后进行产品包装。

包装工序:将扪制组合完成检验合格的产品进行合理的包装防护,防止产品损伤,完成入库和发货。

通过以上工序流程,可以发现按产品工艺流程的方式,在软体沙发工厂内部可以实现和完成消费者对沙发产品的部分定制:内架工序可以提出对内部材质、结构方式和特殊尺寸的定制要求;打底和粘棉工序可以提出沙发坐感定制及软质垫层材料定制要求;裁剪电车扪制工序可以提出外观材质、色彩、脚、装饰件等附属件的定制要求。本研究主要对粘棉工序中坐包坐感定制进行探讨。

沙发坐包的外观结构一般采用单层、两层、座架一体等结构方式。在坐包内部垫层一般采用海绵、乳胶、羽毛、弹簧、高弹棕垫、热熔棉等作为主要支撑和回弹材料,材料可以单一或混合进行搭配,内部结构组合上采用了整包、两层、三层或多层的材料组合方式,两层以上时工艺上采用了水性胶黏剂喷涂粘接方式。最终的目的就是为了提供给消费者不同舒适度、不同产品定位、不同风格和不同价格需求的产品体验。

目前,在进行坐包设计过程中,产品设计师和产品样板师傅会根据实际经验,结合材料试验检测数据,对坐包垫层材料进行搭配,并对实物进行比对体验,然后通过产品需求部门和店面导购人员试坐选择等方式,完成对产品坐感及产品的确认,最终推向市场。这种方式对产品研发人员经验和技术,以及对产品确认人员产品认知力、市场理解力都有很高要求。产品对消费者的个性化需求在该过程中并没有体现。本研究从产品生产过程实际出发,结合以往产品的不足,研制出一种可以组合搭配坐感坐包,让消费者有更多选择方式的定制沙发。

软体沙发设计中的“隐喻”方法

软体沙发设计中的“隐喻”方法 软体沙发标准与质量现状分析

软体沙发标准与质量现状分析 材料对沙发产品VOCs释放的影响

材料对沙发产品VOCs释放的影响 植绒沙发面料笔墨去污性能的实验研究

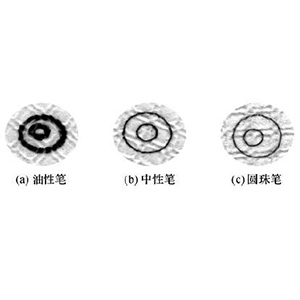

植绒沙发面料笔墨去污性能的实验研究