3 缩短沙发平均生产周期方法

3.1 生产周期与平均生产周期

生产周期是指从原材料开料或配料开始到成品产出所需要的时间,主要由以下几部分组成,即有效加工时间、生产辅助时间和工序间物料移动时间。生产辅助时间~1]主要指安装和定位、调机、首件确认、学习图纸、换刀等时间。缩短生产周期有以下几种方法:1)减少单件零件加工时间,如改善机械操作或机械加工能力;2)减少生产辅助时间,如利用成组技术减少生产辅助时间所占比例;3)减少物料在工序间移动时间,如合理安排物料移动方式。

本研究的主要内容是如何实现有限定制沙发的单件平均生产周期与批量生产的单件产品平均生产周期接近,其核心在于降低有限定制单件沙发的平均生产周期,使其接近批量生产的单件沙发平均生产周期。降低有限定制单件沙发的平均生产周期可以从沙发模块化生产、沙发物料移动方式以及成组技术和优化设备等几个方面进行分析。

3.2 基于模块化生产沙发生产周期分析

模块化产品设计叫是在当前工业大规模生产环境,为了适应机械化大生产发展而来的一种为了解决定制产品生产与传统批量化生产之间固有矛盾的设计方式。模块化设计要求产品从设计一开始就要考虑到产品的标准化、系统化和零部件之间模块的可替换性。从尺寸变化这个角度分析,沙发可以分为3个模块,分别为扶手模块、沙发脚模块、靠背与底座一体的模块,其中扶手模块和沙发脚模块为标准件、靠背与底座一体的模块为非标准件。沙发脚模块一般是不同色号制作好库存待用,对生产周期影响不大。扶手模块和靠背与底座一体的模块,按照模块单独制作再组装,和传统的整体生产相比,不仅缩短了后期沙发扪皮过程中等待的时间以及工人搬运沙发的时间,同时也减少了沙发框架零件制作过程中的等待时间。

3.3 基于物料移动方式沙发生产周期分析

物料移动方式主要影响每道工序或岗位的等待时间长短,每个工序或岗位等待越长,则生产周期越长。物料移动形式]主要有以下几种:1)顺序移动法:将所有物料在本工序或岗位加工完后,再全部移到下道工序或岗位若本工序或岗位生产比较大,则会产生延长生产周期的后果;2)平行移动法:当物料满足下道工序需要量时就开始向下道工序或岗位移动,尽最大可能保证生产工序或岗位不出现待料现象,以缩短生产周期;3)平行顺序法:顺序移动法和平行移动法结合能够节省部分生产周期,其原因在于上下道工序或岗位之间有部分重叠现象,主要适合配齐某些特性物料后才能一起移动,防止物料不配套影响生产。沙发制作一般采用平行移动法。以沙发木框架制作为例,对比分析以产品为单位的物料移动和以零件为单位的物料移动。沙发的所有板件放在一个工位加工,所有横档在一个工位加工,分别加工完成后组框。在板件加工过程中,以产品为单位加工,即先加工完一件沙发的板材,再加工第二件,一共需加工50次;以零件为单位加工,即先一次加工完所有的扶手前立板,再依次加工其他板材,两者相比后者可以相应地减少板材加工的时间。在横档的加工过程中,以产品为单位加工,即加工完一件沙发所有横档后,再加工第二件沙发的所有横档;以零件为单位加工,即加工完全部的扶手横档后,再加工其他横档。一件沙发所有横档中,共有3种不同的尺寸,其中靠背横档和底座横档尺寸相同,且尺寸随着定制要求产生变化。以产品为单位,加工完一种尺寸的横档需定位和调机一次,生产完一件沙发的所有横档需定位调机3次,50件沙发则需要定位调机150次;以零件为单位加工,加工所有扶手横档需要定位调机一次,加工所有的靠背斜需要定位调机一次,因为靠背横档和底座横档尺寸相同且变化,假设50件沙发的靠背横档和底座横档尺寸都不同,需要定位调机50次,则生产完50件沙发所有横档最多需要定位调机52次,两者相比,后者减少了98次的定位调机时间,且根据相关文献研究可知,零件的定位调机时间一般都远大于零件的加工时间。

综上分析,沙发框架以零件为单位加工其平均生产周期远远小于以沙发整体为单位进行加工的平均生产周期。

软体沙发设计中的“隐喻”方法

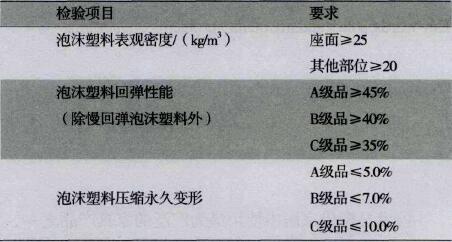

软体沙发设计中的“隐喻”方法 软体沙发标准与质量现状分析

软体沙发标准与质量现状分析 材料对沙发产品VOCs释放的影响

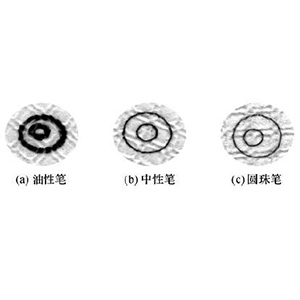

材料对沙发产品VOCs释放的影响 植绒沙发面料笔墨去污性能的实验研究

植绒沙发面料笔墨去污性能的实验研究