3 基于Flexsim的沙发生产作业优化

基于上述对沙发生产作业时间的分析,结合Flexsim仿真软件对沙发生产作业流程中关键工序进行模拟和优化。

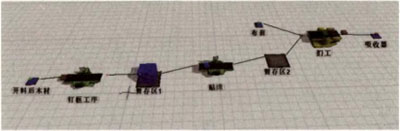

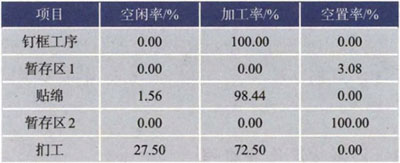

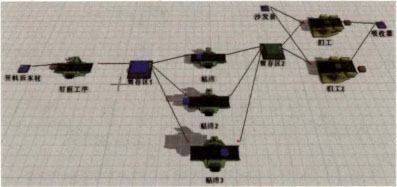

将表1中记录的各工序生产作业平均时间输入Flexsim软件,建立一条简单的沙发生产作业流程,如图2所示。运行180min后,暂存区1木框架积压47架,暂存区2无积压,吸收器即总共完成成品16件。钉框、贴绵、扪工工位的生产效率为100.00%、98.44%、72.50%,暂存区1的平均暂存时间为3811.40s,初步模拟统计报告如表3所示。

图2 初步模拟生产线作业流程

表3 初步模拟统计报告

根据表1可知贴绵工序为生产线节拍且为主瓶颈工序,扪工工序为次瓶颈工序,以合理的比例分配各工序的数量或通过工艺拆分以一定比例缩短瓶颈工序时间可以达到优化目的,因此针对主次瓶颈工序进行工位增加优化并模拟运行,如图3所示。

图3 优化后生产线作业流程

模拟运行180min后,暂存区1积压为13,暂存区2积压为7,吸收器即总共完成成品43件。钉框、贴绵、扪工工位的生产效率为100.00%、98.44%、96.54%,暂存区1和暂存区2的平均暂存时间为989.40s和765.40s,优化后统计报告如表4所示。

表4 优化后统计报告

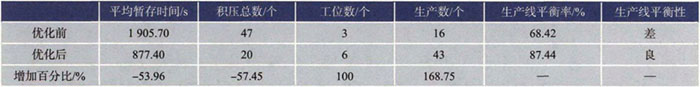

优化后,减少了暂存区积压数和暂存区的空置率,暂存区的2空置率也由100%下降至10.04%,暂存区的平均暂存时间减少了53.96%,整个生产线的产品流动速度更快;扪工工位的加工率由72.50%提升至96.54%,空闲率由27.50%下降至3.64%,扪工工序的作业效率明显提高。此外,如表5所示,优化后平均暂存时间减少53.96%,积压减少57.45%、工位增加100%、产量增长168.75%,生产线平衡率由68.42%提高至87.44%,生产线平衡性由差提升为良。Flexsim软件优化结果表明,根据各工序作业时间、瓶颈工序、工厂实际情况,以合理的比例分配各工序的数量或通过工艺改良以一定比例缩短瓶颈工序时间,能极大节约人力、空间、资源,提高整个生产线的平衡率,使得生产作业更加顺畅、有序、高效。

表5 Flexsim软件优化前后对比表

4 结语

本研究通过对沙发生产作业时间的采集和分析,发现沙发生产各工序的作业时间变异情况与作业动作复杂程度有关,明确目前沙发生产作业流程中的瓶颈工序,得到现有生产线平衡率为68.42%,生产线平衡性较差且有很大的优化空间;通过Flexsim软件模拟沙发生产作业流程,针对瓶颈工序进行优化,优化后生产线平均暂存时间减少53.96%,积压减少57.45%、工位增加100%、产量增长168.75%,且生产线平衡率由68.42%提高至87.44%,生产线平衡性由差提升为良。通过对生产线不断进行拆分优化,生产线平衡率将无限趋近于100%,生产线平衡性和生产效率会不断提高。此外,基于计算机仿真模拟的方法还可进一步对整个工厂多条生产线的沙发生产作业进行系统模拟和优化设计。

软体沙发设计中的“隐喻”方法

软体沙发设计中的“隐喻”方法 软体沙发标准与质量现状分析

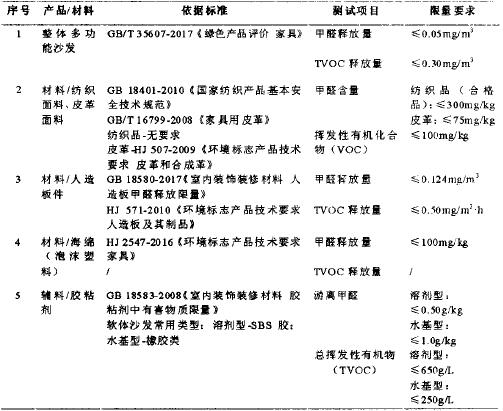

软体沙发标准与质量现状分析 材料对沙发产品VOCs释放的影响

材料对沙发产品VOCs释放的影响 植绒沙发面料笔墨去污性能的实验研究

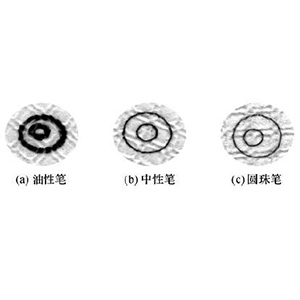

植绒沙发面料笔墨去污性能的实验研究