摘要:基于现代木框架沙发生产实际情况,对其生产作业流程进行分析,对钉框、贴绵和扣工3个关键工序进行作业时间的采集和分析,得出现有生产线平衡性较差且具有极大优化空间的结论。结合Flexsim仿真软件对沙发生产作业流程进行模拟和优化,优化后的生产线平均暂存时间减少53.96%,积压减少57.45%、工位增加100%、产量增长168.75%,且生产线平衡率由68.42%提高至87.44%,使得生产作业更加顺畅、平衡、有序和高效。由此可知,对生产线不断进行拆分优化是提高沙发生产作业效率的有效手段,以期为沙发生产作业优化提供一定的参考。

关键词:沙发;生产作业;Flexsim;优化

目前中国软体家具产量逐年递增,截至2015年已占全球软体家具总产值的46.96%,但国内沙发企业的生产作业手工程度依旧很高,难以达到全自动机械化作业,因此,如何提高生产效率已成为沙发企业亟须解决的问题。运用计算机仿真模拟技术可以对生产系统进行评价、找到瓶颈工序并进行模拟优。Flexsim软件是一种可以多角度模拟生产流水线实际情况的计算机仿真软件,在Flexsim软件中可以建立一个抽象的模型,进行仿真并对输出结果进行分析,在仿真过程中可以看到生产加工整个过程和各个生产单元之间的联系,因而被广泛应用于工业工程领域,目前国内多用于物流方面的模拟研究。郑顺水(2004)基于生产线仿真与优化技术建立了仿真模型,进行了物流和生产调度的仿真;Ricardo M(2008)基于Arena仿真语言和UML建模语言,建立了柔性制造系统仿真模型的开发环境——UMSIS,从而将概念模型转化为实际模型;汪传雷等(2011)通过Flexsim物流仿真软件构建装配流水线仿真模型,比较装配流水线优化前后指标,发现优化后的装配线具有生产节拍时间缩短、瓶颈工序缓解、生产线产能平衡等优点;侯晓林等(2016)通过仿真方法对沙发打底作业进行了分析,应用EEPP对沙发打底过程进行了能量消耗计算与作业疲劳的分析研究;张娟(2016)通过仿真方法对生产物流进行模拟,更加直观地描述生产物流的现状,通过流程分析、布局优化对S公司车间的生产物流进行了改善。以上研究表明,运用仿真技术模拟生产线运行情况,找到生产线瓶颈工序,优化生产线平衡性,提高生产效率,对现代制造企业的生产经营具有重要意义。

本研究以某大型沙发企业的沙发生产作业为对象,在沙发生产作业流程分析的基础上,对关键工序进行作业时间的采集和分析,并进一步结合Flexsim软件对沙发生产作业流程进行模拟和优化研究,找出沙发生产作业效率不高的瓶颈工序并提出相应优化方案,以期为沙发企业生产作业效率的提高提供参考。

1 沙发生产作业流程

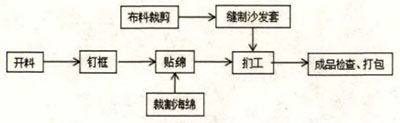

目前国内沙发企业的生产作业大多采用机械和手工相结合的生产模式。其生产作业流程主要包括开料、钉框、裁割海绵、贴绵、缝套、扪工等工序,如图1所示。

图1 沙发生产流程示意图

流程中开料、裁割海绵和缝制沙发套这3个工序自动化程度相对较高,可独立作业,对沙发生产作业效率的影响不明显;而钉框、贴绵和扪工是沙发生产作业中连续的关键工序,直接影响了沙发生产作业效率,因此本研究主要对这3个关键工序进行讨论。钉框工序是将开料完成的木板和木方零部件按照图纸要求进行钉制,目前大多数企业采用U型钉枪进行木框架的钉制,木框架钉制完成后,对沙发座面前后钉制弹簧扣并安装弹簧,对沙发靠背等部位钉制绷带,以增强沙发的弹性性能。贴绵是指将裁割好的不同大小、软硬度的海绵按照设计要求粘贴在木框架上,人工操作喷胶枪将胶水均匀喷涂在需要粘贴的位置再进行粘贴。扪工是指将沙发布套或者皮套扪制并固定在贴好海绵的沙发框架上,主要靠手工进行扪制并用钉枪进行固定。相比较而言,贴绵和扪工工序耗时较长,工序也相对复杂,作业时需要对整个沙发框架进行移动,十分费力,此外,在实际生产中,扪工工序进行到最后经常会出现前道工序错装、漏装之类的情况,需要将沙发返工,造成时间和人力的耗费。

软体沙发设计中的“隐喻”方法

软体沙发设计中的“隐喻”方法 软体沙发标准与质量现状分析

软体沙发标准与质量现状分析 材料对沙发产品VOCs释放的影响

材料对沙发产品VOCs释放的影响 植绒沙发面料笔墨去污性能的实验研究

植绒沙发面料笔墨去污性能的实验研究