2 沙发生产作业时间

2.1 沙发生产作业时间分析

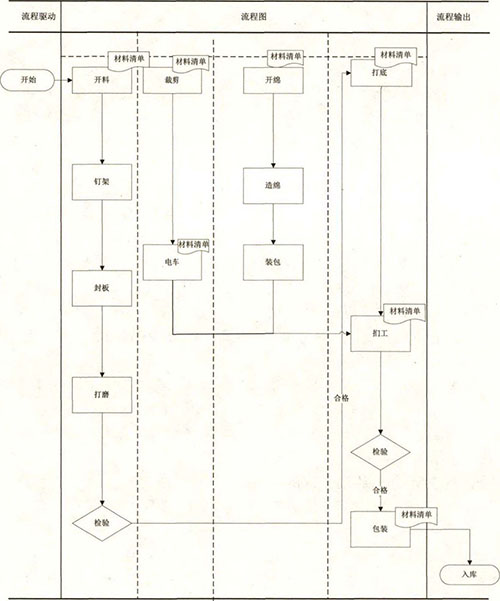

在生产作业研究过程中,关于生产效率改进方法主要包括工序分析、工艺流程分析、动作分析、线路分析四,本研究结合某沙发企业实际生产进行作业时间的采集与分析(其中测量的生产作业时间均为企业正常作业时间)。以沙发扶手生产作业为例,对其生产作业流程中的钉框、贴绵、扪工3个关键工序的作业时间进行采集,如表1所示。

表1 沙发扶手生产各工序作业时间表

由表1可知,对钉框、贴绵和扪工3个工序随机测量的5组工人作业时间,平均作业时间分别为166s、614.4s和480.8s,变异系数分别为6.83%、5.71%和10.38%。钉框和贴绵工序作业时间变异系数较小,主要原因是钉框和贴绵工序动作流程较简单,钉框工序动作流程为取料-定位-移动-钉制,贴绵工序动作流程为取料-定位-移动-喷胶-贴绵,且由于取海绵负重较轻,定位有框架作为基准,因此变异较大的取料、定位动作时间大幅度缩减,贴绵工序整体变异程度较小。扪工工序作业时间变异最大,为10.38%,该工序对工人技术要求最高、工作动作幅度最大且动作流程最为复杂,其动作流程为取料-定位-移动-扪套-钉套-平整。综上所述,沙发生产各个工序的作业时间变异程度与各工序的动作复杂程度有关,因此,通过拆分工序、规范作业动作流程、减少作业负载等方法降低工序作业动作的复杂程度能有效减少工人之间作业时间的差异,通过不断简化作业动作流程可使工人的作业逐步趋近于标准水平。

2.2 生产线节拍与生产线平衡率

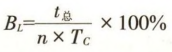

生产线节拍和生产线平衡率可对沙发生产作业效率进行量化,能够直观表示生产线的效率和平衡性。生产线节拍指各工位完成分配作业直到工作可以往下进行所容许的最大时间,对最终的生产效率有决定性影响。由表1可知,贴绵工序的作业时间为614.4s,是整个生产线中作业时间最长的工序,因此该生产线的节拍就是614.4s,决定了生产线的产能。此外,后续研究应针对主瓶颈工序贴绵工序和次瓶颈工序扪工工序进行优化。生产线平衡是对生产线的全部工序进行负荷分析,通过调整工序间的负荷分配使各工序达到能力平衡(作业时间尽可能相近)的技术手段与方法,最终消除各种时间浪费现象,提高生产线的整体效率。生产线平衡率是评价生产线平衡的指标,其计算公式如式(1)所示:

(1)

(1)

式中:BL为生产线平衡率;t总为各工位的时间总和;n为工位的数目;Tc为生产线节拍。

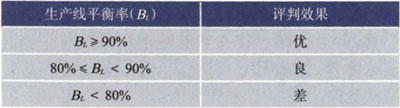

将表1数据带入上述公式,计算出该生产线平衡率为68.42%,对照生产线平衡效果评判标准(如表2所示)可知该生产线的平衡性差,有很大的优化空间。

表2 平衡效果评判标准

软体沙发设计中的“隐喻”方法

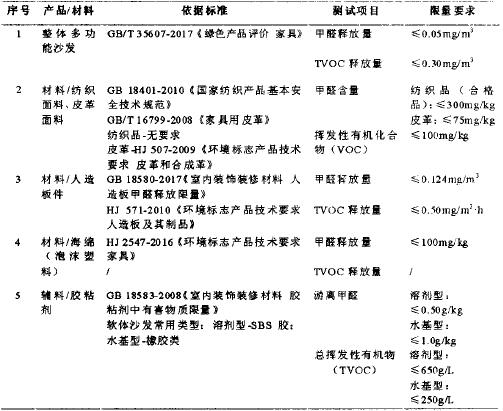

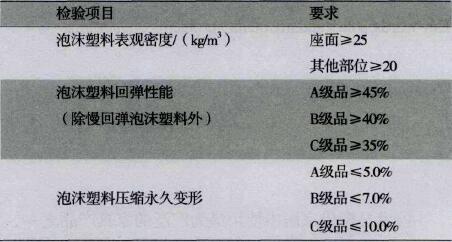

软体沙发设计中的“隐喻”方法 软体沙发标准与质量现状分析

软体沙发标准与质量现状分析 材料对沙发产品VOCs释放的影响

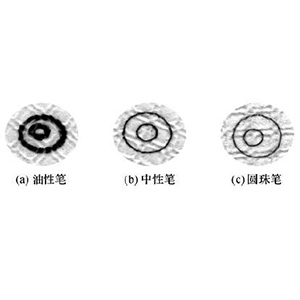

材料对沙发产品VOCs释放的影响 植绒沙发面料笔墨去污性能的实验研究

植绒沙发面料笔墨去污性能的实验研究